MPDV公司合作總監(jiān)Karl Schneebauer

一、MPDV全球領(lǐng)先MES專家

MPDV Mikrolab GmbH 在德國西南部Mosbach,作為一個工程公司建立于1977年( www.mpdv.de/en ),如今它已經(jīng)成為一家致力于生產(chǎn)制造、人力資源和質(zhì)量管理領(lǐng)域數(shù)據(jù)采集和分析處理的全球領(lǐng)先的IT系統(tǒng)供應(yīng)商。

37年來,MPDV只專注于離散制造業(yè)的MES,涉及金屬加工、塑料和橡膠制、汽車零部件、航天航空部件、電子/電氣、制藥/制劑、食品飲料、家具和木制品、印刷和包裝、機(jī)械設(shè)備/工程機(jī)械、半導(dǎo)體服務(wù)等多個行業(yè),在全球擁有大量的客戶,如圖1。

圖1 MPDV部分客戶

二、離散制造工廠如何更有效

MES最主要的目的首先是通過透明生產(chǎn),縮短制造周期,提高設(shè)備利用率,通過一系列手段是提高生產(chǎn)資料的利用效率,最終實現(xiàn)精益生產(chǎn)。精益生產(chǎn)其實就是少花錢多辦事,在現(xiàn)有的基礎(chǔ)上產(chǎn)生更大的產(chǎn)值。今天,我們通過一個真實的案例,來講解如何通過六個步驟打造精益工廠。

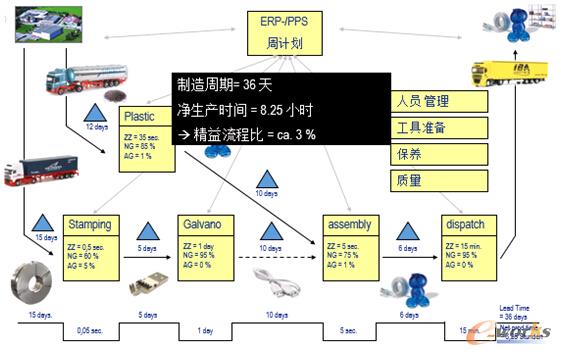

某制造企業(yè)的產(chǎn)品是U盤,這是一個典型的離散制造,離散制造行業(yè)非常復(fù)雜,有不同的生產(chǎn)制造工序,每個工序有不同的產(chǎn)品產(chǎn)區(qū),而且每個工序或者每個設(shè)備生產(chǎn)不同的產(chǎn)品,或者同樣的產(chǎn)品不同的定單。離散制造過程中最大的問題,是很多物料和產(chǎn)出品在睡覺,并沒有真正的用于加工生產(chǎn)。數(shù)據(jù)顯示,U盤的實際生產(chǎn)時間是非常短的,例如注塑環(huán)節(jié)只需35秒,金屬沖壓只需0.5秒,更多的是工序之間的等待時間。整個制造周期是36天,但凈生產(chǎn)只有8.25個小時,浪費的時間達(dá)到97%(圖2)。這是很多制造企業(yè)共同面臨的問題,從這個客戶真實的數(shù)據(jù)反應(yīng)可以看得到,制造流程過程中的精益和優(yōu)化很具有很大的改善和提升的空間。

圖2 無MES支持的傳統(tǒng)生產(chǎn)

要提高產(chǎn)量,很多人想到的就是降低原材料的采購成本、加大生產(chǎn)、購買更好的設(shè)備、投入更多的人力等,實際上,這些改善空間都是很有限的。而從精益生產(chǎn)的角度來看,需要關(guān)注的是如何從優(yōu)化生產(chǎn)流程中發(fā)掘企業(yè)潛能,如何在現(xiàn)有的生產(chǎn)資源基礎(chǔ)上縮短生產(chǎn)周期,降低生產(chǎn)成本,提高產(chǎn)能。這就是MES系統(tǒng)能夠創(chuàng)造的價值。圖3 是MPDV的客戶做的分析,在企業(yè)的人工成本、設(shè)備采購成本、物料成本都是基本固定的情況下,如果產(chǎn)出能夠增加5%,那么凈利潤就可以增加100%(圖3)。

圖3 通過增加5%的產(chǎn)出,利潤提升100%

要達(dá)成這個目標(biāo),可以通過以下六個步驟打造精益工廠。

1.透明生產(chǎn)

透明生產(chǎn),要做到三點:識別改進(jìn)潛力、獲得數(shù)據(jù)、建立改進(jìn)工作流并可量化。透明生產(chǎn)就是打開生產(chǎn)黑箱,讓管理層知道生產(chǎn)車間里的具體情況,生產(chǎn)車間的人員也知道生產(chǎn)計劃和調(diào)度情況。并需要記錄設(shè)備每個狀態(tài)的變化,例如設(shè)備什么時候開始生產(chǎn),什么時候停機(jī),什么原因?qū)е碌耐C(jī)等。除了設(shè)備開動的各個狀態(tài)變化之外,還有一個非常重要的狀態(tài),就是沒有定單的時候設(shè)備狀態(tài),這個狀態(tài)意味著設(shè)備的空余產(chǎn)能。

2.提高設(shè)備利用

提高設(shè)備利用在于發(fā)現(xiàn)富余產(chǎn)能(OEE),并提高流程能力和可靠計劃。在第一步透明化生產(chǎn)中,我們統(tǒng)計了設(shè)備的各種狀態(tài),第二步就是分析設(shè)備停機(jī)原因,通過各種解決方案有的放矢的提高設(shè)備產(chǎn)能。經(jīng)過設(shè)備停機(jī)原因的分析,采取管理上最經(jīng)典的二八原則,解決造成停機(jī)的主要原因及事件,設(shè)備的產(chǎn)能可以得到急速提升。

3.縮短制造周期

從上文生產(chǎn)U盤的例子可以看到,設(shè)備存在很多的空閑狀態(tài),物料存在很多的等待時間,第三點要做的就是通過改善這些問題來縮短制造周期。縮短制造周期,不僅可以提高訂單交付速度,快速響應(yīng)市場,同時能夠減少在制品和物料在車間的周轉(zhuǎn)時間,從而減少現(xiàn)金的占用。實時的排程工具能夠幫助管理人員做調(diào)度,減少各個工序的等待時間。

4.提升員工效率

而在現(xiàn)在的制造企業(yè)里面,盡管有高端的設(shè)備在生產(chǎn)現(xiàn)代化的產(chǎn)品,但員工根本不知道為下一個定單需要做什么準(zhǔn)備,物料清單怎么樣了,作業(yè)效率和質(zhì)量跟獎金是不是有關(guān)系。對一個精益工廠來說,需要的不僅是現(xiàn)代化的設(shè)備和產(chǎn)品,而是高素質(zhì)的員工。而給員工創(chuàng)造一個真實可控的管理績效指標(biāo),可以大大提升員工的工作動力和工作效率。

5.改進(jìn)質(zhì)量

產(chǎn)品質(zhì)量不能靠事后檢驗,而是要在生產(chǎn)過程中做管控。生產(chǎn)過程中通過監(jiān)控設(shè)備的信號狀態(tài),產(chǎn)生相應(yīng)的抽樣、檢驗,并自動化收集這些檢驗數(shù)據(jù),生成檢驗分析圖。通過及時的數(shù)據(jù)采集及呈現(xiàn),能夠讓管理層及時發(fā)現(xiàn)生產(chǎn)中出現(xiàn)的問題,并立刻采取相應(yīng)的措施予以解決。

6.無紙化

車間里面從來都不缺乏數(shù)據(jù),這些數(shù)據(jù)永遠(yuǎn)都是在很多各種各樣的紙張上面,紙張?zhí)嗔耍瑳]人愿意把它拿出來整合成有效的數(shù)據(jù),最后導(dǎo)致數(shù)據(jù)永遠(yuǎn)無法統(tǒng)計。據(jù)統(tǒng)計傳統(tǒng)工廠人均年度紙張使用從1995年的5公斤至2005增加到37公斤。無紙化管理對于企業(yè)的重要不言而喻。

本文根據(jù)MPDV公司合作總監(jiān)Karl Schneebauer在“2014中國制造業(yè)MES應(yīng)用(深圳)年會”上的發(fā)言整理而成,未經(jīng)MPDV中國確認(rèn)。

核心關(guān)注:拓步ERP系統(tǒng)平臺是覆蓋了眾多的業(yè)務(wù)領(lǐng)域、行業(yè)應(yīng)用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業(yè)務(wù)管理理念,功能涉及供應(yīng)鏈、成本、制造、CRM、HR等眾多業(yè)務(wù)領(lǐng)域的管理,全面涵蓋了企業(yè)關(guān)注ERP管理系統(tǒng)的核心領(lǐng)域,是眾多中小企業(yè)信息化建設(shè)首選的ERP管理軟件信賴品牌。

轉(zhuǎn)載請注明出處:拓步ERP資訊網(wǎng)http://www.hanmeixuan.com/

本文標(biāo)題:MPDV/ERP:打造精益工廠的六大修煉

本文網(wǎng)址:http://www.hanmeixuan.com/html/consultation/10825916240.html