1 引言

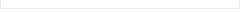

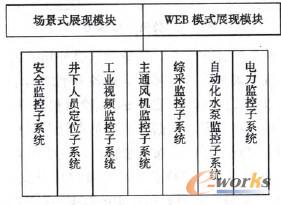

井工一礦隸屬于中煤集團平朔煤業有限責任公司,位于山西省朔州市平魯區境內,2003年開工建設,2005年正式投產,設計生產能力為1 000萬t/a。通過多年的建設,井工一礦已經擁有相對完善的基礎設施和井下綜合自動化系統,實現了礦井上下視頻、語音和數據的實時通訊,井下安全作業監控體系,采、掘、機、運、通等各個專業都有配套的自動化生產和監控系統。并下綜合自動化系統組成如圖1。

圖1 井下綜合自動化系統組成圖.

由于煤炭企業生產的特殊性,其對井下設備的本質安全有很高的要求,涉及的技術領域也非常廣泛。井下各工藝環節的生產設備和監測系統一般都來自多個廠家,而且各系統各自為政,導致調度和管理人員為了能獲得各方面的完整信息,不得不在各套系統問頻繁切換,各系統間還存在很多重復冗余的信息,不能實現信息資源的互通共享,“信息孤島”的問題尤為嚴重,迫切需要進行企業管理和安全生產信息資源的整合。

根據井工一礦的建設情況和生產特點,2011年6月,公司開始實施MES系統建設,旨在建立完整的企業管理和生產調度執行信息化協作體系,實現ERP與生產組織過程聯動,實現管控一體化實時過程管理,解決“信息孤島”問題,實現信息資源整合與互通共享。

2 MES概述

MES是Manufact證ng Execution System的英文縮寫,即生產運行系統。MES國際聯合會對MES的定義是:MEs能通過信息傳遞對從訂單下達到產品完成的整個生產過程進行優化管理。當工廠發生實時事件時,MES能及時做出反應報告,并用當前的準確數據對其進行指導和處理。

MES系統涉及了企業的整個業務流程:計劃任務、物料流動、質量控制、能源管理、設備管理、安全管理等各個方面,幫助企業實現完整的閉環生產管理過程,同時協助企業建立一體化和實時化的信息體系,從而實現企業生產的實時管理和有效管理。

3 MES的架構

在礦井生產應用中,MES接受上級發布的生產計劃,依據從綜合自動化系統獲取的現場數據,為生產調度一級的管理人員提供大量豐富的生產調度支持信息。管理人員掌握了這些信息后,對車間生產層可下達切實可行的生產指令,對企業決策層可以匯報真實有據的生產情況。

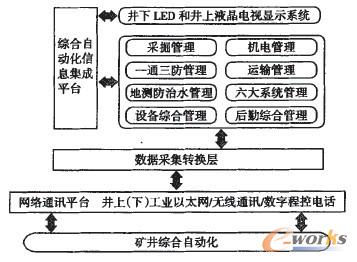

通過MES將管理和生產實時信息集成后,各級管理人員只需要在一個系統里就可以實時查詢當前累計產量和本月、本年度計劃完成情況,了解當前生產狀態、設備運行狀態,統計水、氣、能源、物資的消耗情況,極大地提高工作效率,及時幫助管理人員發現問題、控制并降低生產成本;系統能自動匯總現場發現的各種隱患問題,并跟蹤辦理結果,通過辦公系統和電話、自動化系統等各種方式調度指揮生產。不難看出,煤礦實施這套系統的過程也是對企業生產管理流程、業務處理流程的一個整理和優化過程,對企業創造更高的經濟效益有著不可估計的現實意義。圖2描述了MEs系統在煤礦信息化系統中的位置和主要功能。

圖2 MES系統在煤礦信息化中的架構

4 集成平臺的設計

根據各自負責完成的任務不同,MES系統集成平臺的軟件功能設計主要分為兩大層次,分別是用戶展現層和后臺數據中心層。其中后臺數據中心層又細分為業務處理、數據存儲和數據采集。

4.1 用戶展現層

鑒于面向的用戶應用場景,系統功能要實現直觀簡單,所以平臺設計以二維、三維圖形組態場景為主線,嵌人各工藝、各關鍵設備、監測地點的實時信息,讓用戶以最少的操作獲得最多的信息量,將信息高度集成。系統接人安全監控子系統、井下人員定位子系統、工業視頻監控子系統、主通風機監控子系統、綜采監控子系統、自動化水泵控制子系統、電力監控子系統等。每個系統都采用動畫圖像實時顯示當前的作業場景,用戶可以與系統交互查詢關鍵生產指標和安全監控數據,查看關鍵設備的運轉情況和一段時間的趨勢曲線。

展現層的第二部分功能是相對傳統的信息管理系統,多以網頁列表的形式為各級管理人員提供數據錄入、處理。統計報表、業務辦理的平臺。展現層的軟件功能模塊如圖3。

圖3 用戶展現層

4.2 數據中心系統

數據中心系統通過建立高性能的企業數據采集和數據處理、存儲架構,自動從自動化系統、在線計量系統、安全監控系統、調度指揮系統等處采集數據,按照時間序列存儲原始數據,實現數字化信息的集中采集、處理、信息挖掘和業務處理。

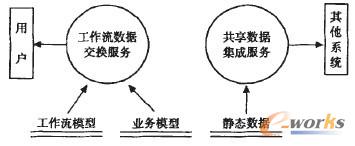

1)業務處理層。業務處理層負責展現層與數據中心的數據交互和處理,除了傳統意義上的管理系統業務邏輯處理和業務接口功能,該層還要實現兩個服務,分別是工作流數據交換服務和共享數據集成服務。

工作流數據交換服務是整個系統的數據流轉引擎,通過定義數據流程,該服務負責把與當前用戶相關的數據業務邏輯定義好,以保證展現層能夠將信息送到用戶桌面,需要經過多人辦理的,在當前用戶辦理之后服務系統會將信息送往下一個辦理人處,實現數據的自動流轉和交換,將協同辦公與MES系統的業務處理緊密結合.再次體現了集成平臺的特性。

共享數據指MES集成平臺與其他信息系統間共享的靜態數據(例如:產品屬性、設備檔案、組織結構和人力資源相關數據)。共享數據集成服務的目標是保證當各系統中有數據更新時,后臺服務將應用事務處理機制更新MEs系統的數據。因此.該服務提供一個集成的.同步的架構,當各系統中有數值更新時,集成平臺將反映這個變更,同樣集成平臺更新完數據后不需要再單獨更新其他系統中的相應值,該服務將使這種更新變的同步。業務處理層模型見圖4。

圖4 業務處理層模型

在軟件設計實現上,共享數據服務功能的實現依賴于其與客戶、產品和供應商各系統之間豐富的數據接口形式,和高速的數據輸入、檢索和分析能力。

2)數據存儲層。數據存儲層負責管理中央主數據庫和部署在各層的分布式數據庫。接收從業務處理層傳來的數據處理請求,準確、及時地分發、存儲數據,并分析整個關系數據庫中的數據,保證各模塊與數據庫的交互能夠有序進行。

3)數據采集層。數據采集層主要實現對自動化生產監控網絡數據自動采集功能,不能自動采集的數據,用戶通過UI界面錄入,作為展現層的一部分功能去實現。目前的工控軟件基本上都會提供OPC(OLE for PROCESS CONTROL)或DDE服務器,本系統使用實時數據庫的0PC接口,可實現實時數據的存取與分析。采用具有協議轉換、安全隔離和數據緩存的網絡接口設備使生產管理網絡與生產控制網絡連接通訊,保證控制系統的獨立安全運行。同時,當遇有網絡異常和故障時。能緩存生產數據,網絡恢復正常時緩存的數據自動轉存到數據庫,保證生產控制過程數據不丟失。

4.3 特點

井工一礦MES系統集成平臺的建立,實現了在保證系統的獨立、安全、可靠運行的基礎上,有效防止網絡系統的誤操作、故障及病毒等對生產過程控制的影響.同時對生產控制過程數據信息進行自動采集,實時獲取生產過程控制和生產管理數據,在接口協議轉換程序、通訊驅動程序、數據處理程序的支持下,自動存儲到數據庫,為生產過程實時監控、生產管理應用、優化組織生產提供準確的數據資源和應用平臺。

5 小結

以前實施的不同信息化系統,能夠長期有效運行或者推廣應用的系統不多。究其原因主要包括以下幾個方面:

1)以前實施的系統規模較小,成為一個個“信息孤島”,而生產過程又是一個緊密聯系的協作化過程。因此不能適應生產需要。

2)受到當時技術水平的限制,軟件技術沒有協同業務辦理的應用內容,單純的靜態系統達不到提高生產管理效率的目的。

3)人員培訓和維護力量的不足。導致應用系統不能隨著管理過程和生產工藝過程的進步而進步,系統功能逐漸脫離了實際需求。

井工一礦通過實施MES將各個信息孤島聯系了起來,實現了各系統數據的綜合集成,建立了一套綜合自動化系統信息集成平臺,將采、掘、機、運、通、地測、防治水等各專業的系統在一個平臺上展現,并在此基礎上,將其中有價值的數據進行統計整理,搭建起了生產系統與管理系統的橋梁,生產、安全、管理的信息可以楣互得到利用。在這個集成平臺上展開對生產、設備、物資、能源、安全的綜合管理。所采集到的信息向上可以呈報生產任務完成數據、物料消耗數據、短期生產計劃,向下可以發布排產指令、優化生產運行參數的功能。

MES系統在煤礦信息化建設中已經越來越顯示出他的重要地位,它連接底層基礎自動化系統與ERP的紐帶作用也得到業界的廣泛認可。隨著企業信息化程度的不斷完善,MES系統的集成平臺管理范圍也將不斷擴大,協同辦公、資產管理、管理者駕駛艙等功能。都可以集成到這個平臺中,為企業不同層次的管理人員和不同的業務處理領域提供管理和支持,也將為煤礦企業全面實現數字化礦山奠定良好的平臺基礎。

轉載請注明出處:拓步ERP資訊網http://www.hanmeixuan.com/

本文網址:http://www.hanmeixuan.com/html/consultation/10820610762.html